砂型3D打印:用“逐层粘砂”颠覆传统铸造

如果传统铸造是“削木成舟”,那么砂型3D打印更像是“聚沙成塔”——它不需要雕刻模具,而是通过逐层粘合砂粒,直接“打印”出复杂精密的砂型和砂芯。这项技术正悄然改变着汽车、航空航天等领域的制造逻辑。

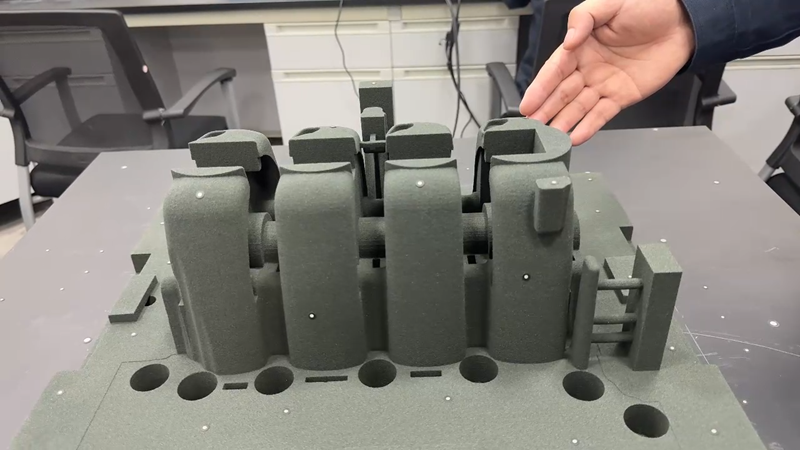

在铸造车间,砂芯是形成铸件内部空腔的关键部件。传统工艺需要先制作木模或金属模具,再将砂子压入模具成型,整个过程耗时费力,尤其对复杂结构(如发动机缸体的内部流道)几乎束手无策。砂型3D打印的突破在于“无模化”,采用耐高温的硅砂,配合专用粘合剂,确保铸造时承受上千度金属熔液冲击。将3D模型“切片”为数千层,打印头像精密画笔,逐层喷射粘合剂固化砂粒,未被粘合的砂子自然成为支撑,省去拆模步骤。

从设计图到成品砂型仅需25天,比传统模具需45天才能完成缸体样件缩短近一半时间,且无需模具成本,直接进入台架测试,助力车型快速上市。

传统铸造受限于物理脱模,设计必须“迁就”工艺。例如,发动机缸体的冷却流道往往被简化成直线,影响散热效率。而3D打印彻底打破这一枷锁,可打印蜂窝状轻量化结构,强度不变,重量降低30%。传统需拼接的复杂砂芯(如八缸发动机内部空腔)可一次打印完成,避免装配误差。新能源车企研发新型电机壳体时,通过3D打印一周内完成5版设计验证,传统工艺需数月。

正恒动力与国内外知名汽车主机厂合作携手成功开发的众多新产品,正是砂型3D打印技术释放设计潜力的明证。

正恒动力自2017年起深耕砂型3D打印,从传统发动机缸体到新能源精密部件,正恒动力将通过砂型3D打印的核心优势持续赋能客户推动行业向“零模具约束”时代迈进,让定制化与规模化在智能制造中无缝融合。

发布时间: 2025-03-20